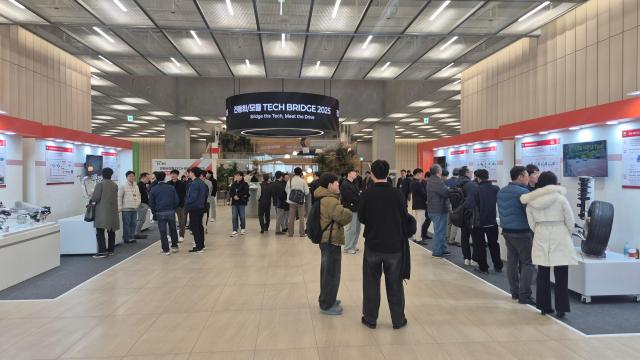

현대모비스는 지난 18일부터 이틀간 경기도 의왕시에 위치한 전동화연구소에서 '기술을 잇고, 주행을 만나다'를 주제로 '테크 브릿지 2025'를 개최했다고 19일 밝혔다. 완성차 고객사와 부품 협력사를 현대모비스의 기술로 연결한다는 취지다.

이 행사는 전동화와 모듈부문을 통합한 양산용 신기술 연구개발 성과 공유회다. 그 동안 각 부문별로 이 같은 전시회를 운영해오다 올해 처음으로 공동 개최했다. 대형부품인 모듈 기술과 전기차 핵심부품 연구개발을 담당하는 전동화 부문의 시너지를 통해 수주경쟁력을 극대화할 수 있다는 판단에서다.

이번 전시회에서 현대모비스는 배터리와 구동부품 등 전동화 분야에서 28개, 섀시모듈과 운전석(칵핏)·실내 조명·외장 등 모듈부문에서 총 22개의 신기술을 선보였다.

이를 통해 현대모비스는 중형과 대형 전기차에 이어 전기차 전 차종을 아우르는 구동시스템 라인업을 확보하게 됐다. 이번에 개발한 소형 PE시스템은 도심형 운송차량에 특화시킨 것이 특징이다. 부피는 축소하고 더 많은 적재가 가능하도록 부품의 높이는 낮춘 저상형 구조로 설계했다.

전기차의 충전속도를 2배가량 높인 신기술도 선보였다. 차세대 22㎾급 통합충전제어장치(ICCU)는 고속 충전 시에도 배터리의 전압과 온도 등을 실시간 모니터링한다. 충전 속도를 능동적으로 제어하는 알고리즘을 적용해 충전속도와 안전성을 동시에 확보했다.

섀시 모듈에서는 차량의 공간 활용도를 높일 수 있는 저상화 기술이 눈길을 끌었다. 특히 기능 통합 저상화 섀시 모듈의 경우 기존 스틸 코일 스프링과 유압 쇽옵쇼버를 복합재를 활용한 판스프링과 전동 로터리형 댐퍼로 교체해 경량화와 주행 감성도 동시에 향상할 수 있는 구조를 제안했다. 현대모비스는 이를 개발하며 총 5건의 특허도 출원했다.

이외에도 칵핏 모듈 분야에서는 차량의 전력 소모를 줄이면서도 고휘도를 구현할 수 있는 저전력 LED 기반 실내 무드 조명 제어기와 3D 프린터와 유사하게 금속을 용접 적층해 금형을 만드는 WAAM(Wire Arc Additive Manufacturing) 기반 사출 금형 기술 등 모듈 제조 상품성 및 제조 경쟁력 향상 요소 기술도 소개했다.

현대모비스는 이러한 역량을 바탕으로 미국 자동차 전문지 오토모티브뉴스가 선정한 글로벌 100대 부품사에서 지난 3년간 6위를 달성했다.

©'5개국어 글로벌 경제신문' 아주경제. 무단전재·재배포 금지

![[르포] 중력 6배에 짓눌려 기절 직전…전투기 조종사 비행환경 적응훈련(영상)](https://image.ajunews.com/content/image/2024/02/29/20240229181518601151_258_161.jpg)