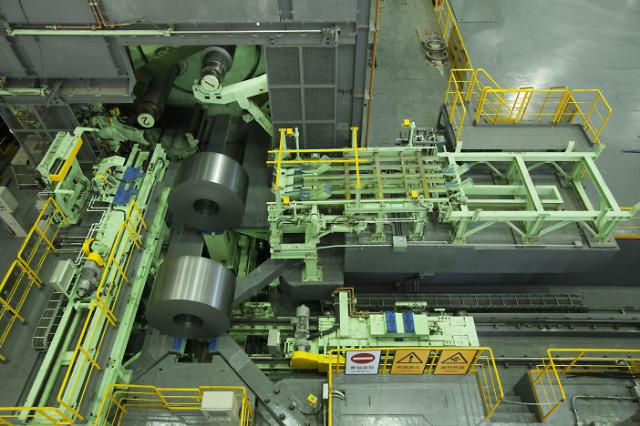

당진 2냉연공장에서 냉연 코일이 생산되고 있다. [사진=현대제철 제공]

세계 최초로 밀폐형으로 만들어진 이 저장소는 브라질이나 호주에서 들여온 철광석과 석탄을 보관한다. 비산 등 유해 물질이 바람에 날리지 않아 주변 환경에 전혀 해를 끼치지 않는다.

원료를 항만에서 저장시설까지 운반하는 컨베이어벨트 역시 밀폐형으로 제작돼 있었다. 길이로만 따지면 100㎞에 이르는 거리가 나온다.

최근 철강업계는 주요 수요산업인 조선 산업 불황과 중국 철강재 수입 증가 및 원자재 가격 하락 등 악재가 겹쳐 수익성 위기를 겪고 있다.

올해 1월부터 가동되고 있는 당진 2냉연공장 No.2 CGL 신설도 그 연장선상에 있다. 늘어나는 자동차 수요에 맞춰 총 1295억원 투자해 자동차용 강판 공급능력 확대한 것이다.

서울 월드컵경기장의 2배 크기의 부지에 세워진 공장 입구로 들어섰더니 의외로 한산 분위기였다. 화물차가 쉴 새 없이 오가는 열연, 후판 공장과는 달리 철저한 제품 품질 관리를 위해 차량까지 통제하고 있었다.

냉연 코일을 연결하는 레이저 용접기에서는 연신 불꽃이 튀었다. 압연설비인 6스탠드 역시 현대제철이 세계 최초로 도입했다. 기존 5스탠드보다 ‘롤링’을 하나 더 추가해 초고장력강판과 같은 고강도 강판도 얇게 펼 수 있다.

이형석 냉연생산2부 과장은 “작은 먼지, 모기 같은 벌레 하나만 붙어 있어도 그 판은 쓸 수 없게 된다”면서 “이물질 발생을 최소화하기 위해 전 직원 모두 품질 관리에 사활을 걸고 있다”고 강조했다.

1953년 6월 설립된 현대제철은 1970년 4월 대한중공업공사(인천중공업 전신)를 흡수 합병하면서 본격적인 ‘제철소’로의 모습을 갖추기 시작했다.

2001년 현대자동차그룹 편입 이후 현대제철의 역사에서 빼놓을 수 없는 사건은 2004년 한보철강공업 당진공장 인수다. 2010년 1월 제1고로, 2010년 4월 제2고로에 이어 2013년 제3고로까지 가동에 성공하면서 명실상부한 ‘일관제철소’로 거듭났다. 투자금액만 해도 11조원에 달했다.

현재는 여의도의 세배 크기인 882만㎡(267만평)의 당진 제철소에서 연간 1200만t의 조강이 생산하며 포스코의 강력한 대항마로 떠올랐다.

현대제철은 1분기 별도기준 실적은 매출액이 전년 동기대비 7.4% 하락한 3조2040억원, 영업이익은 24.9% 하락한 2558억원에 그치며 주춤했다.

현대·기아차 및 현대중공업과 낮은 가격에 합의된 제품 공급가격이 실적 부진의 원인 중 하나였다.

하지만 현대제철은 지난해 현대하이스코와 합병을 통해 고로에서부터 열연까지의 상공정과 냉연·강관 등 하공정이 시너지를 이루며 더욱 다양한 포트폴리오를 갖추게 됐다.

현대제철은 여기에 머물지 않고, 2018년 1월 상업생산을 목표로 순천공장에 No.3 CGL 신설(1702억원) 및 설비자동화 투자(1388억원) 총 3090억원을 투자할 예정이다.

현대제철 관계자는 “2013년부터 자동차강판 중장기 강종개발 방향을 신강종·미래강종 개발을 통한 경쟁력 강화에 초점을 맞추고 있다”면서 “다양한 연구를 통해 미래 산업에 대한 수요를 정확히 파악하고 시장의 요구에 발빠르게 대응해 나갈 것”이라고 밝혔다.

당진 2냉연공장 No.2 CGL에서 생산된 냉연 코일이 쌓여져 있다. 냉연 코일은 하나당 무게는 20t에 달한다. [사진=현대제철 제공]

©'5개국어 글로벌 경제신문' 아주경제. 무단전재·재배포 금지

![[르포] 중력 6배에 짓눌려 기절 직전…전투기 조종사 비행환경 적응훈련(영상)](https://image.ajunews.com/content/image/2024/02/29/20240229181518601151_258_161.jpg)